2.高效節(jié)能

廢潤(rùn)滑油再生減壓蒸餾設(shè)備采用減壓蒸餾技術(shù),在降低能耗和減少污染方面表現(xiàn)出色。與傳統(tǒng)工藝相比,煉制溫度更低,能夠節(jié)省時(shí)間1/3以上,能耗降低約40%。例如,在廢潤(rùn)滑油再生過(guò)程中,不同工段匯集的不凝氣可通過(guò)混勻降溫、兩級(jí)水封、氣液分離后進(jìn)入熔鹽爐替代部分天然氣進(jìn)行燃燒,大部分熱量通過(guò)熔鹽傳遞進(jìn)入系統(tǒng),實(shí)現(xiàn)了廢物利用和熱量回用。此外,一些設(shè)備采用電磁加熱方式,如三萬(wàn)噸廢機(jī)油脫色再生基礎(chǔ)油減壓蒸餾設(shè)備,使整個(gè)廢油回收過(guò)程更環(huán)保,加熱系統(tǒng)無(wú)明火,更有利于廠區(qū)的安全運(yùn)作,同時(shí)還能降低廢油回收每日運(yùn)行成本。

3.提高再生油質(zhì)量

該設(shè)備在脫雜、脫色、脫味方面效果顯著,產(chǎn)品參數(shù)符合甚至優(yōu)于國(guó)家指標(biāo)。經(jīng)過(guò)處理的再生油無(wú)異味,半年內(nèi)不會(huì)變色。例如,通過(guò)對(duì)硅膠進(jìn)行高溫活化,利用活化后的硅膠吸附基礎(chǔ)油中非理性組分,可以提高廢潤(rùn)滑油溶劑精制再生基礎(chǔ)油的氧化安定性,同時(shí)改善氣味、色度等相關(guān)理化指標(biāo)。設(shè)備煉制工藝制成的產(chǎn)品在粘度指數(shù)、酸值、殘?zhí)俊㈤W電、銅片腐蝕以及金屬和硫磷的殘留量等參數(shù)方面均表現(xiàn)出色,已符合甚至優(yōu)于國(guó)家指標(biāo)。此外,廢氣回收利用、煙道除塵系統(tǒng)的應(yīng)用以及流程結(jié)束后剩余的渣油可作為瀝青和重型燃料油使用,解決了三廢問(wèn)題。

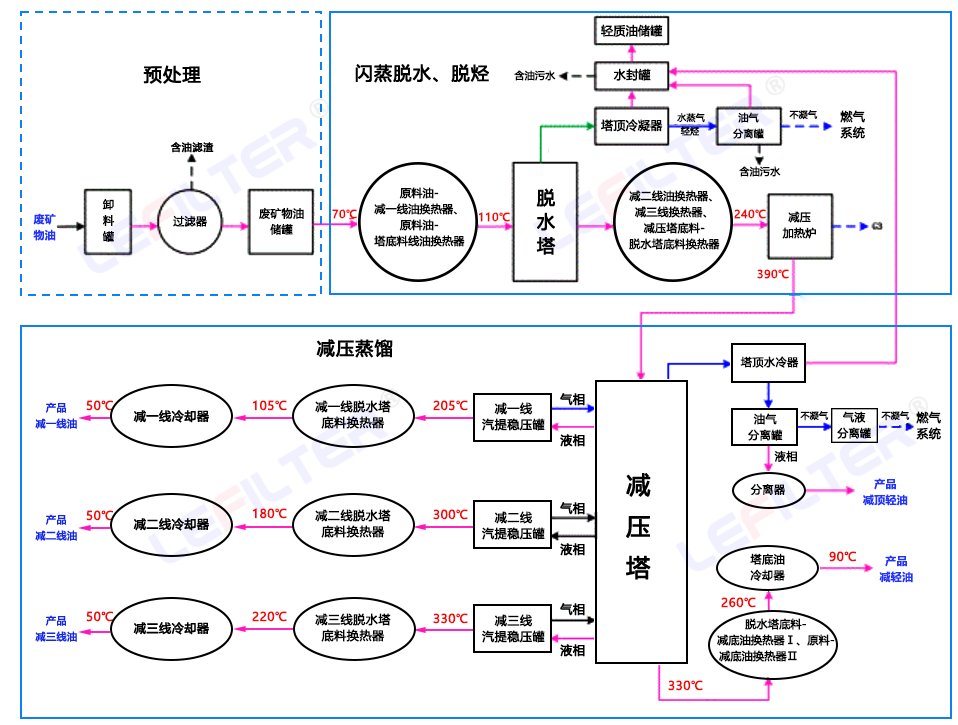

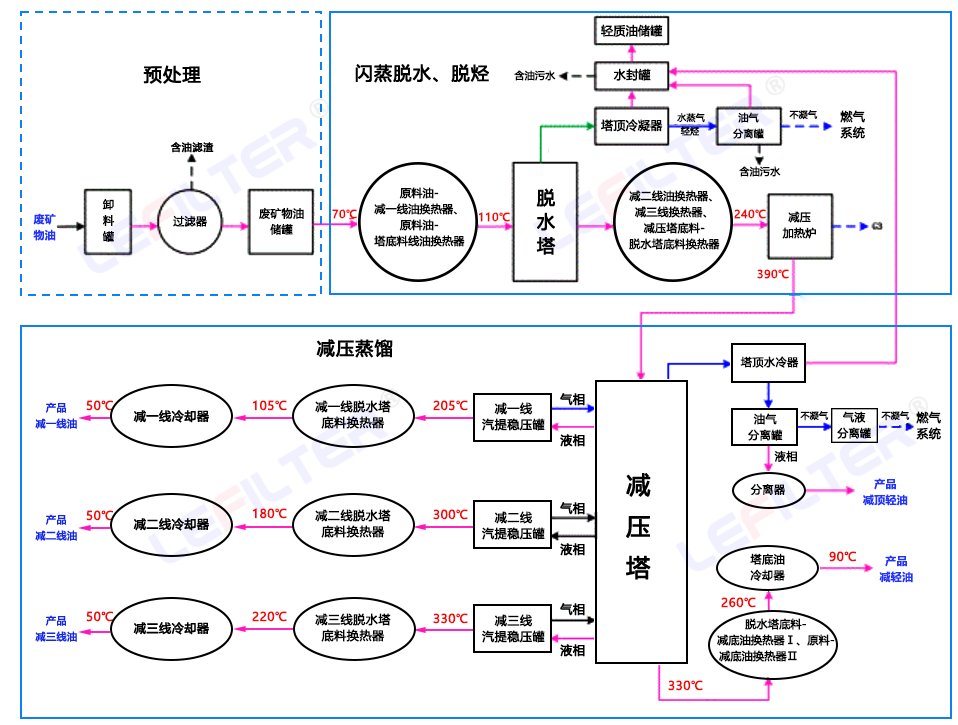

廢潤(rùn)滑油再生減壓蒸餾設(shè)備利用減壓蒸餾的原理,借助真空泵降低系統(tǒng)內(nèi)壓力。根據(jù)液體沸點(diǎn)隨外界壓力變化而變化的特性,降低壓力可以降低液體沸點(diǎn)。在高真空環(huán)境下,廢機(jī)油能夠被有效地蒸餾出來(lái)。這種減壓蒸餾工藝相對(duì)分子蒸餾更加穩(wěn)定,適合處理廢機(jī)油。它適用于年處理量從五千噸到十萬(wàn)噸的范圍,是一種包括蒸餾在內(nèi)的再生工藝流程,能夠生產(chǎn)出符合天然油基礎(chǔ)油質(zhì)要求的再生基礎(chǔ)油,進(jìn)而調(diào)制各種低、中、高品質(zhì)油品,其質(zhì)量與從天然油中生產(chǎn)的油品相近。